一、增材制造材料的研究进展

1、行业发展现状

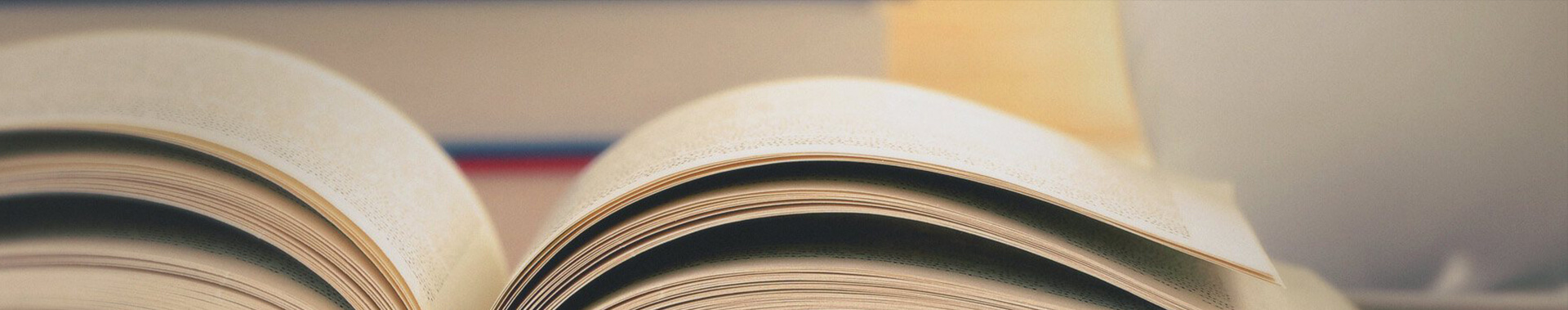

2023年,全球增材制造产业的直接总产值达到200.3亿美元,比2022年增长了11.1%。从1988年至2023年的年复合增长率为22.7%,而在2012年至2020年期间,这一增长率为26%。

全球增材制造产值长期持续快速增长

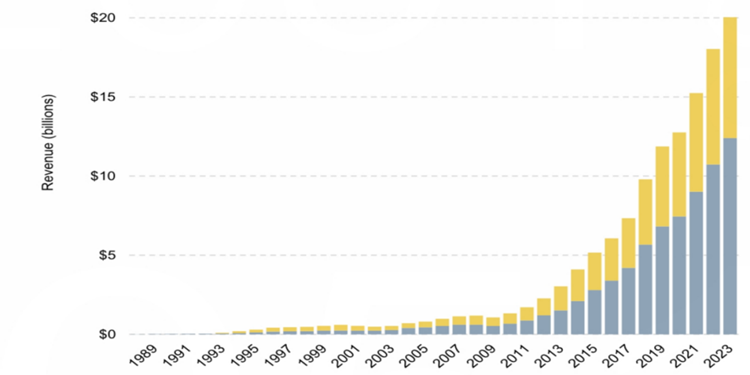

2023年,全球增材制造材料的总产值为36.5亿美元,占增材制造产业直接总产值的18.2%。增材制造材料的产值在整个行业总产值中的占比在15%至20%之间波动。

2001-2023年全球增材制造材料产值

(来源:Wohlers Associates, Inc.)

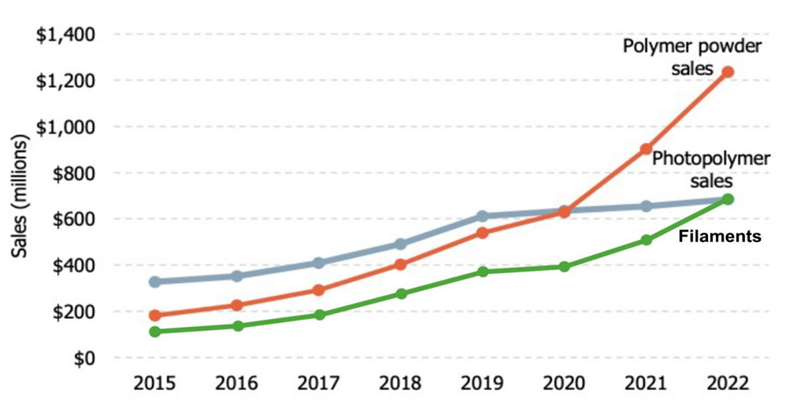

2023年,增材制造高分子材料的产值达到28.6亿美元,占增材制造材料总产值的78.4%。在2015年至2023年间,增材制造高分子材料的年复合增长率为21.4%。具体来看,粉末材料的产值为13.8亿美元,同比增长11.6%;丝材的产值为7.5亿美元,同比增长9.0%;光敏树脂的产值为7.3亿美元,同比增长6.6%。

自2021年起,粉末材料的用量超越光敏树脂,成为增材制造中用量较大的材料,这表明增材制造在终端零件应用上的需求已超过原型制造的需求。2023年,FDM丝材的用量也超过了光敏树脂,进一步表明增材制造的普及性应用已超越了原型应用。

全球增材制造高分子材料产值逐年快速增长

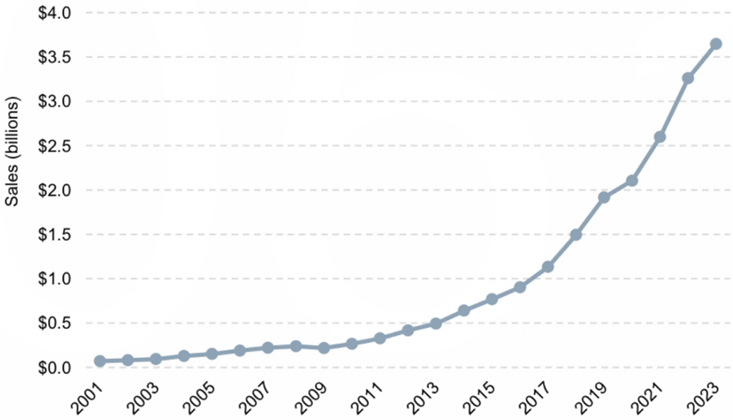

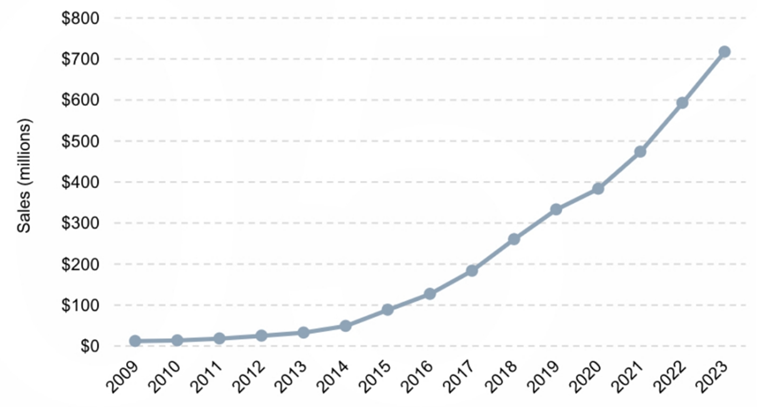

金属增材制造技术近年来发展迅速,从2015年到2023年,金属增材制造材料的产值从0.88亿美元增长到7.17亿美元,年复合增长率达到31.3%,约为高分子材料年复合增长率的1.5倍。金属材料在增材制造材料中的产值占比也从2015年的11.5%提升至2022年的19.7%。

2009-2023年全球增材制造金属材料产值

2、增材制造金属材料三个发展阶段

在初期阶段,研究主要集中在采用现有的铸造合金、变形合金和粉末合金牌号材料,探讨其对增材制造工艺的适应性。研究发现,钢铁类和钛合金具有较好的增材制造适应性,能够形成与传统制造不同的微观组织和力学性能特征。然而,高温合金和铝合金中只有少部分合金体系能够适应增材制造。

近年来,发展增材制造专用合金的研究成为金属材料领域的热点。特别是铝合金和高温合金,其专用材料的发展最为迅速,已有几款增材制造专用牌号合金填补了这些合金体系不适合增材制造的空白。相比之下,钢铁类和钛合金的专用合金发展较为缓慢,其合金开发主要以进一步改善力学性能为目标。

最近,“材料-结构-性能一体化增材制造”成为金属增材制造的前沿探索方向。该方向的目标在于更充分地展现增材制造不同于传统制造的内在优势,将金属增材制造技术推向更高阶段。

3、增材制造材料

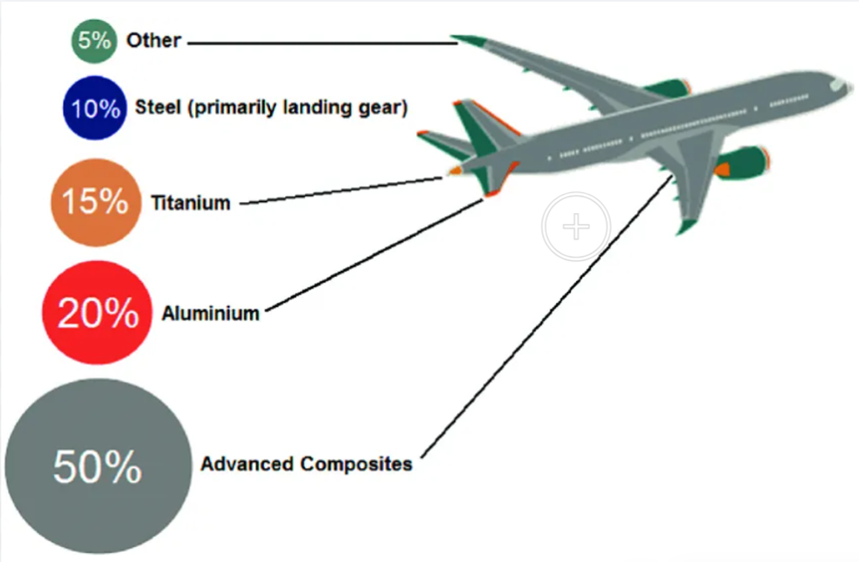

增材制造铝合金材料,铝合金在激光增材制造过程中面临较大难度,主要由于其高激光反射率、高热导率和易氧化性。然而,Al-Si系铝合金表现出极好的激光增材制造适应性,尤其是AlSi10Mg已成为最广泛应用的增材制造铝合金材料。其综合力学性能显著优于普通铸造Al-Si合金。增材制造铝合金件在航空航天等领域的轻量化和复杂结构应用中已得到广泛应用。铝合金件不仅能够满足高性能需求,还能实现结构的复杂设计,为先进制造业提供了新的解决方案。

铝合金在飞机中的用量高达20%

增材制造高温合金材料,固溶强化型高温合金通常具有良好的成形性,例如Co-Cr高温合金。当前,增材制造专用高温合金的设计要点是要通过优化合金成分和制造工艺,尽可能降低材料在增材制造过程中的开裂倾向,从而实现优异的综合力学性能和成形性。

航空发动机

增材制造钛合金材料,大多数钛合金几乎适用于所有增材制造技术,这些合金具有优异的高温性能、综合性能、高强度、耐磨损和韧性。增材制造钛合金已经在航空航天和生物医疗等领域得到广泛应用。通过不断优化工艺和材料成分,可以进一步提升钛合金在这些领域的应用效果。

增材制造钛部件

增材制造钢材料,钢铁材料对大多数增材制造技术都有很好的适应性。增材制造的钢铁材料零部件已经广泛应用于航空航天、汽车、模具、建筑和能源等领域。随着工艺和材料性能的进一步优化,这些应用的范围和效果有望进一步扩大。

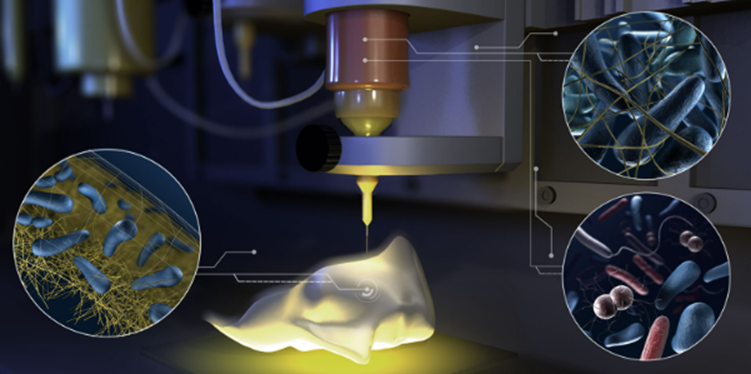

增材制造生物材料,生物增材制造技术以其个性化、高仿生和高精度的突出优势,能够满足高度仿生和结构精细制造的复杂要求,广泛应用于医疗卫生领域。主流的生物3D打印工艺包括喷墨生物打印、挤出生物打印、激光辅助生物打印和光固化打印。这些技术可以用于打印骨、软骨、骨骼肌、皮肤、神经、血管和肝脏等组织或器官。为了进一步提升打印精度和细胞存活率,并扩展应用可能性,原位打印、体内制造和复合制造等一批新技术正在涌现。

增材制造生物材料

二、我国在增材制造材料领域的研究与应用现状

中国增材制造材料的研究与应用总体上处于世界先进水平。在高端增材制造的产业应用方面,中国仅次于美国,居世界第二位,并且发展速度明显快于世界平均水平。在低端增材制造材料的产业应用方面,中国占据了全球绝大部分市场,对增材制造技术的普及应用起到了关键支撑作用。中国的增材制造产业应用全面覆盖了金属、高分子、陶瓷、生物和复合材料等所有主要类别,绝大多数增材制造材料均为国产。中国的增材制造材料科研队伍规模庞大,相关研究已经具有很大的广度和深度,推动了这一领域的持续发展。

根据中国增材制造产业联盟的统计,2021年中国增材制造行业总产值达265亿元人民币,同比增长30%,约占全球市场份额的25%。2019年,中国增材制造材料的产值约为40.97亿元,占当年国内增材制造产业总产值的26%,这一比例显著高于同期全球增材制造材料在产业规模中的占比。

虽然中国增材制造材料的发展总体上处于世界先进水平,但与国际领先水平仍存在一定差距。一是增材制造专用金属材料的创新不足,在专用金属材料的研发和创新方面,中国尚需提升;二是高端高分子材料体系不够健全:高端高分子材料的体系建设仍需进一步完善。

三、增材制造材料近期发展重点

近期,增材制造材料的发展重点集中在几个关键方面。首先是针对增材制造材料领域的关键科学、技术和产业问题进行系统设计和实施,以推动技术水平的整体提升和应用领域的扩展。其次是加强深入的科学研究,专注于材料性能优化、工艺创新和新材料开发,以提高增材制造的效率和可靠性。同时,重点发展能够显著推动增材制造技术和应用实现进步的关键材料技术,如提升材料强度、耐磨性和耐腐蚀性等,以满足不同行业的需求和挑战。这些战略方向旨在通过系统性的研究和创新,推动增材制造材料技术的持续进步,为整个增材制造行业的发展注入新的动力。

四、增材制造材料与技术未来展望

预计到2035年,中国增材制造产业总产值将超过万亿元人民币,其中增材制造材料的总产值将超过2700亿元人民币,种类至少扩展10倍以上。未来,随着材料科学和工艺技术的进步,新型材料如高强度、轻量化、耐腐蚀和特定功能材料的开发将推动增材制造应用的广泛扩展。增材制造技术本身将实现更快速、更精准的打印能力,预计将出现更大规模的设备,能够制造更复杂和更大尺寸的物件,提高精度和表面质量。智能化和自动化也将成为重要趋势,通过智能传感器、数据分析和自适应控制系统提升生产效率和一致性,为各行业提供定制化解决方案,推动制造业向更灵活、可持续发展。